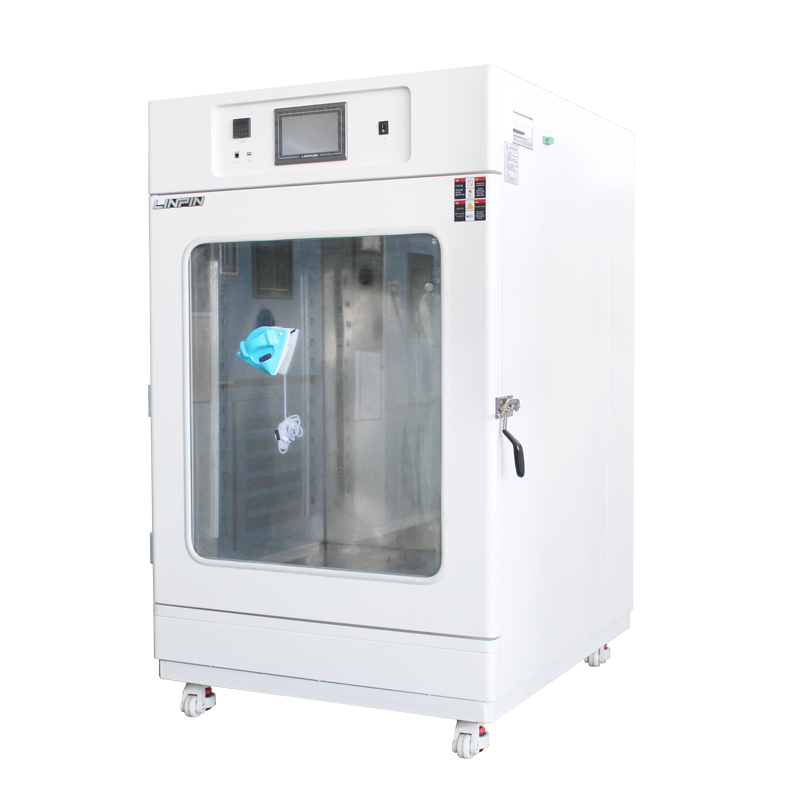

صنعتی مواد کے ٹیسٹنگ کے شعبے میں، نمی والے ماحول میں کوٹنگ چپکنے کی قابل اعتمادیت آٹوموٹو، ایرو اسپیس، اور الیکٹرانکس کے شعبوں کے لیے ایک اہم چیلنج بنی ہوئی ہے۔ روایتی کنڈینسیشن ٹیسٹنگ کے طریقوں میں اکثر نمی کی تقسیم، درجہ حرارت کے کنٹرول، اور ماحولیاتی مشابہت کی درستگی میں کمی کی وجہ سے ٹیسٹنگ کے دورانیے میں اضافہ اور غیر مستقل نتائج سامنے آتے ہیں۔ یہ مضمون کنڈینسیٹ واٹر ٹیسٹ چیمبرز کی تکنیکی ترقی کو پیش کرتا ہے، جس میں کوٹنگ چپکنے کے ٹیسٹنگ کے لیے کنڈینسیشن کی کارکردگی کو بہتر بنانے میں ان کے کردار پر توجہ مرکوز کی گئی ہے۔ جدید ٹیسٹ چیمبرز کے کام کرنے کے اصولوں، بین الاقوامی معیارات کے مطابقت، اور صنعتوں کے لیے مخصوص ایپلی کیشنز کا تجزیہ کرتے ہوئے، ہم یہ ظاہر کرتے ہیں کہ یہ آلات کوٹنگ کی پائیداری کے جائزے کو کیسے تیز کرتے ہیں جبکہ عالمی آٹوموٹو اور ایرو اسپیس کے معیارات کو پورا کرتے ہیں۔

1. نمی مزاحم کوٹنگز کی اہمیت

نمی والے حالات میں کوٹنگ چپکنے کی صلاحیت ان صنعتوں میں مواد کی پائیداری کا اہم جزو ہے جو زیادہ نمی والے ماحول کا سامنا کرتی ہیں۔ مثال کے طور پر، آٹوموٹو پرزہ جات کے لیے، 10 سالہ زندگی کے دوران کوٹنگز کو مسلسل کنڈینسیشن سائیکلز کے تحت چپکنے کی صلاحیت برقرار رکھنی ہوتی ہے، جو قدرتی طور پر 5 سے 10 سال کے برابر ہوتے ہیں۔ اسی طرح، ایرو اسپیس کوٹنگز کو -55°C سے 120°C کے درجہ حرارت کے اتار چڑھاؤ اور 95% ریلٹیو ہیومیڈیٹی کے باوجود چپکنے کی صلاحیت برقرار رکھنی ہوتی ہے۔

روایتی کنڈینسیشن ٹیسٹنگ کے طریقے، جیسے کہ قدرتی نمائش کے ریکس، کو 5 سال کی حقیقی دنیا کی خرابی کو مشابہت دینے کے لیے 2 سے 3 سال درکار ہوتے ہیں۔ یہ ناکارگی تیز رفتار ٹیسٹنگ ٹیکنالوجیز کی ترقی کا باعث بنی، جس میں کنڈینسیٹ واٹر ٹیسٹ چیمبرز تیزی سے کنٹرول شدہ نمی کی مشابہت کے لیے صنعتی معیار بن گئے۔

2. کنڈینسیٹ واٹر ٹیسٹ چیمبرز کی تکنیکی ترقی

2.1 بنیادی ہیومیڈیٹی چیمبرز سے پریسژن کنٹرولڈ سسٹمز تک

1960 سے 1980 کی دہائی کے ابتدائی ہیومیڈیٹی چیمبرز سادہ واٹر باتھ اور ریزسٹیو ہیٹنگ پر انحصار کرتے تھے، جس میں ±5°C درجہ حرارت کا کنٹرول اور 80–90% RH کی استحکام حاصل ہوتا تھا۔ ان آلات میں کنڈینسیشن کی غیر مساوی تقسیم کی وجہ سے “ہاٹ سپاٹس” پیدا ہوتے تھے، جہاں کوٹنگز دیگر علاقوں کے مقابلے میں تیزی سے خراب ہوتی تھیں۔

1990 کی دہائی میں سپرے-ایواپوریشن سسٹمز کے متعارف ہونے کے ساتھ ہی ایک اہم پیش رفت ہوئی۔ جدید ٹیسٹ چیمبرز اب مندرجہ ذیل خصوصیات استعمال کرتے ہیں:

– یکساں ایواپوریشن کے لیے نیچے لگے ہوئے گلاس پینلز جن کی پانی کی فلم کی موٹائی 2–5 ملی میٹر ہوتی ہے۔

– 100% RH کو 15 منٹ میں حاصل کرنے کے لیے ہائی ایفیشنسی ہیٹنگ گرڈز (مثلاً 3,000–5,000 W/m² پاور ڈینسٹی)۔

– PID درجہ حرارت کنٹرولرز جن کی درستگی ±0.5°C اور ریزولیوشن 0.1°C ہوتا ہے۔

– کمبائنڈ کورروژن ٹیسٹنگ کے لیے SO₂ انجیکشن پورٹس (ISO 6270-2 Annex C کے مطابق)۔

2.2 تین بنیادی ٹیسٹنگ موڈز

جدید چیمبرز تین معیاری کنڈینسیشن سائیکلز کو سپورٹ کرتے ہیں:

1. مسلسل کنڈینسیشن کلائمیٹ (KK): 40±3°C پر 100% RH کے ساتھ 24 گھنٹے کے سائیکلز، جو ٹراپیکل بارش کے جنگلات کے حالات کی مشابہت کرتے ہیں۔

2. متبادل کنڈینسیشن کلائمیٹ (KFW): 40°C پر 8 گھنٹے کی کنڈینسیشن کے بعد 18–28°C پر 16 گھنٹے کی خشک ہونے کی مدت، جو روزانہ درجہ حرارت کے اتار چڑھاؤ کی نقل کرتی ہے۔

3. متبادل ہوا کا درجہ حرارت (KTW): KFW کے مشابہ لیکن بند چیمبر میں خشک ہونے کے ساتھ، جو جارحانہ ٹیسٹنگ کے لیے زیادہ ہیومیڈیٹی گریڈینٹس پیدا کرتا ہے۔

3. کنڈینسیشن کی کارکردگی کو بہتر بنانا: اہم ایجادات

3.1 بہتر نمی کی تقسیم کے نظام

جرمن مینوفیکچررز جیسے کہ Weiss Technik کی تیار کردہ “واٹر کرٹن” ٹیکنالوجی مندرجہ ذیل خصوصیات استعمال کرتی ہے:

– ہیلیکل پیٹرن میں ترتیب دیے گئے 12–16 نوزلز۔

– ایٹومائزڈ سپرے کے لیے 0.1–0.3 MPa واٹر پریشر۔

– چیمبر کے حجم کے مطابق فلو ریٹ کو 2–10 لیٹر/منٹ تک ایڈجسٹ کرنے والے VFD کنٹرولڈ پمپس۔

یہ نظام ٹیسٹ نمونوں پر کنڈینسیشن کی 98% یکسانیت کو یقینی بناتا ہے، جبکہ پرانے ماڈلز میں یہ شرح 75–85% ہوتی تھی۔

3.2 توانائی سے بچت والا ڈیزائن

معروف مینوفیکچررز مندرجہ ذیل خصوصیات شامل کرتے ہیں:

– ایروجیل انسولیشن پینلز (λ=0.012–0.018 W/m·K) جو ہیٹ لاس کو 40% تک کم کرتے ہیں۔

– ہیٹ ریکوری سسٹمز جو اگزاسٹ ہیٹ کا 60–70% دوبارہ استعمال کرتے ہیں۔

– LED ٹچ پینلز جو روایتی CRT ڈسپلے کے مقابلے میں 80% کم توانائی استعمال کرتے ہیں۔

ایک 1,000L چیمبر جو 24/7 کام کرتا ہے اب ≤8 kWh/دن استعمال کرتا ہے، جبکہ 2010 کے ماڈلز میں یہ شرح 15–20 kWh تھی۔

3.3 اسمارٹ کنٹرول سسٹمز

IoT سے لیس چیمبرز میں مندرجہ ذیل خصوصیات ہوتی ہیں:

– SCADA سسٹمز کے ذریعے ریموٹ مانیٹرنگ کے لیے کلاؤڈ کنیکٹیویٹی۔

– AI پر مبنی پیش گوئی کرنے والی مینٹیننس جو صارفین کو جزو کی ناکامی سے 30 دن پہلے الرٹ کرتی ہے۔

– آٹومیٹک کیلیبریشن جو ہر 500 گھنٹے بعد سینسرز کو ایڈجسٹ کرتی ہے تاکہ ISO 17025 کی مطابقت برقرار رہے۔

4. صنعتوں کے لیے مخصوص ایپلی کیشنز

4.1 آٹوموٹو سیکٹر

کیس اسٹڈی: الیکٹرک گاڑیوں کی بیٹری اینکلوژرز

Tesla کے Model Y بیٹری پیکس کو 1,000 گھنٹے کے KFW ٹیسٹنگ سے گزارا جاتا ہے تاکہ درج ذیل کی تصدیق ہو سکے:

– 500 تھرمل سائیکلز (-40°C سے +85°C) کے بعد ایپوکسی کوٹنگ کی چپکنے کی صلاحیت۔

– 100% RH کے تحت الیکٹرولائیٹ لییکج کے خلاف مزاحمت۔

– نمک-کہر اور کنڈینسیشن کے مشترکہ ٹیسٹس میں کورروژن سے تحفظ (GMW14729-B کے مطابق)۔

4.2 ایرو اسپیس انڈسٹری

Boeing 787 کمپوزٹ فیوزلیج ٹیسٹنگ

کاربن فائبر پینلز کو درج ذیل حالات میں ٹیسٹ کیا جاتا ہے:

– 2,000 گھنٹے کے KFW سائیکلز جو 15 سال کی پرواز کے دوران نمی کے ایکسپوژر کی مشابہت کرتے ہیں۔

– ASTM D4541 (پل-آف طریقہ) کے مطابق کوٹنگ چپکنے کا ٹیسٹ جس میں ≥8 MPa کی ضرورت ہوتی ہے۔

– SEM کے ذریعے 5,000x میگنیفکیشن پر انٹرلیمینر چپکنے کا مائیکروسکوپک تجزیہ۔

4.3 صارفین کی الیکٹرانکس

Samsung Galaxy S سیریز کی واٹر پروفنگ

سمارٹ فونز کو درج ذیل ٹیسٹنگ سے گزارا جاتا ہے:

– IP68 کی تصدیق کے لیے 60°C پر 48 گھنٹے کا KK ٹیسٹ۔

– ISO 2409 (کراس-کٹ طریقہ) کے مطابق گلاس-ٹو-فریم بانڈز کی چپکنے کی طاقت کا ٹیسٹ۔

– SO₂ بڑھی ہوئی کنڈینسیشن میں سٹینلیس سٹیل فریمز کی کورروژن مزاحمت۔

5. بین الاقوامی معیارات کے ساتھ مطابقت

جدید ٹیسٹ چیمبرز درج ذیل معیارات کو پورا کرتے ہیں:

– ISO 6270-2: پینٹس اور وارنشز – نمی کے خلاف مزاحمت کا تعین (مسلسل کنڈینسیشن)۔

– DIN 50017: متبادل کلائمیٹ کے ساتھ کنڈینسیٹ واٹر ٹیسٹنگ۔

– ASTM D4585: کوٹنگ نمی مزاحمت کے لیے کنٹرولڈ کنڈینسیشن ٹیسٹنگ۔

– GMW14729-B: آٹوموٹو پرزہ جات کی کورروژن ٹیسٹنگ کے لیے جنرل موٹرز کا معیار۔

– SAE J2334: سوسائٹی آف آٹوموٹو انجینئرز کی سائیکلک کورروژن ٹیسٹنگ کی تفصیل۔

6. مستقبل کے رجحانات

6.1 ملٹی فیکٹر ایکسلریٹڈ ٹیسٹنگ

ابھرتی ہوئی چیمبرز مندرجہ ذیل کو یکجا کرتی ہیں:

– کنڈینسیشن کے ساتھ UV ایجنگ (300–400 nm ویولینتھ)۔

– دھاتی سبسٹریٹس کے لیے الیکٹروکیمیکل کورروژن (ASTM G59)۔

– نمی کے ایکسپوژر کے دوران میکینیکل اسٹریس (0.1–10 Hz وائبریشن)۔

6.2 پائیدار ڈیزائن

اگلی نسل کے چیمبرز میں مندرجہ ذیل خصوصیات ہوں گی:

– شمسی توانائی سے چلنے والے ہیٹنگ سسٹمز جو گرڈ پر انحصار کو 60% تک کم کرتے ہیں۔

– بائیوڈیگریڈیبل ریفریجرینٹس (R-1234yf) جن کا GWP <10 ہوتا ہے۔

– بند لوپ واٹر سسٹمز جو 95% ویسٹ واٹر کو ختم کرتے ہیں۔

7. پریسژن ٹیسٹنگ کی اسٹریٹجک اہمیت

مینوفیکچررز کے لیے، کنڈینسیٹ واٹر ٹیسٹ چیمبرز صرف معیارات کے اوزار نہیں ہیں – وہ اسٹریٹجک اثاثے ہیں جو مندرجہ ذیل کو ممکن بناتے ہیں:

– ایکسلریٹڈ ٹیسٹنگ کے ذریعے مارکیٹ میں آنے کا وقت 60% تک کم کرنا۔

– ابتدائی خرابی کی تشخیص کے ذریعے وارنٹی کے دعووں میں 30% کمی۔

– بہتر مواد کے انتخاب کے ذریعے R&D لاگت میں 25% کمی۔

جیسے جیسے صنعتیں نیٹ زیرو اخراج اور سرکلر اکانومی ماڈلز کی طرف بڑھ رہی ہیں، ہائی پریسژن، توانائی سے بچت والے ٹیسٹنگ حلز کی مانگ بڑھتی رہے گی۔ کنڈینسیٹ واٹر ٹیسٹ چیمبر اس تبدیلی کے عین مرکز میں کھڑا ہے، جو مواد کی قابل اعتمادیت کو یقینی بنانے کے لیے درکار سائنسی سختی فراہم کرتا ہے۔

8. کال ٹو ایکشن

لیبارٹریز جو اپنی ٹیسٹنگ کی صلاحیتوں کو اپ گریڈ کرنا چاہتی ہیں، انہیں کنڈینسیٹ واٹر ٹیسٹ چیمبر کا انتخاب کرتے وقت درج ذیل معیارات پر غور کرنا چاہیے:

– درجہ حرارت/نمی کی یکسانیت: کام کرنے والے والیوم میں ≤±1.0°C اور ≤±3% RH۔

– سائیکل لچک: کنڈینسیشن/خشک ہونے کے دورانیے کا پروگرام ایبل کنٹرول۔

– ڈیٹا کی سالمیت: فارماسیوٹیکل ایپلی کیشنز کے لیے 21 CFR Part 11 کے مطابق آڈٹ ٹریلز۔

– سروس نیٹ ورک: سپیئر پارٹس اور کیلیبریشن سروسز کی عالمی دستیابی۔

سرٹیفائیڈ ٹیسٹنگ آلات میں سرمایہ کاری ایک خرچہ نہیں ہے – یہ ایک انشورنس پالیسی ہے جو لاکھوں کی ری کال اور شہریتی نقصان سے بچاتی ہے۔ آج ہی معروف مینوفیکچررز سے رابطہ کریں اور ایک ڈیمونسٹریشن شیڈول کریں تاکہ آپ خود دیکھ سکیں کہ پریسژن کنڈینسیشن ٹیسٹنگ آپ کے کوالٹی اشورنس کے عمل کو کیسے تبدیل کر سکتا ہے۔